托辊生产线从半自动化人工操作升级为全自动智能化无人辅助,托辊年产能从7万余根扩能为15万根,生产的托辊型号品类逐步增多。

十年间,黄陵矿业机电公司共生产托辊一百多万根,累计产值2亿多元。就在今年6月份,2000根托辊产品首次走出黄陵,销往外地,实现托辊外销“零”的突破。

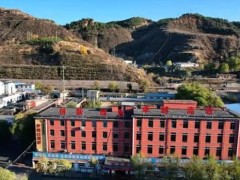

黄陵矿业机电公司以过硬的产品质量、完善的售后保障体系及良好的服务口碑赢得了内部及外界市场的认可和信任。在此基础上,该公司借助产业集聚度高、创新活力强的优势,将发展目光聚焦在拓宽新产业(300832)上,致力于打造集综采设备大修、设备机加工及矿用产品生产的全配套产业链,进一步促进增强行业内循环。

多元化发展 进军新产业

在机电公司机电总厂综合车间,吴苗苗一边巡视着全自动托辊生产线上料情况,一边检验着尚有余温的成品托辊质量,身旁的生产线一刻不停地运转着,焊接仓里的机械臂正“滋滋”地焊接着托辊配件……

现已成为车间主任的吴苗苗没有想到,短短几年间,自己亲眼见证了托辊加工业务从无到有,从机械化生产到智能化生产的转变升级,自己也从一名普通的托辊加工操作手转身成为了车间负责人。

“2011年之前,机电总厂仅负责矿用综采设备的维修调试工作,产业结构简单,业务较为单一。”吴苗苗回忆说,“当时矿区没有托辊生产线,无法实现自给自足,矿井所需托辊全部从外部市场采购,生产成本较高。”

近年来,随着黄陵矿业煤炭产能持续提升,井下输煤系统不断延长,对托辊的需求量激增。面对矿用托辊产品需求空白,机电公司按照多元化发展的思路,于2011年引进了当时具有行业先进工艺和加工技术的半自动化托辊生产线,正式进军托辊加工新产业。

生产线在机电总厂落地投运后,年产托辊7万余根,满足了矿井生产需求。值得一提的是,凭着地缘优势,托辊产品实现自产自用,缩短了运输及更新周期,降低了企业运营成本。为进一步扩大托辊产能,把职工从高强度的劳动中解放出来,机电公司于2019年引进了具有国内先进水平的全自动托辊生产线,托辊加工实现了智能化操作,产能实现新突破。

创新管理 锻造机电新名片

产品质量是鉴定企业诚信敬业的“试金石”,也是衡量企业实现长久发展的“砝码”。

黄陵矿业机电公司坚持“质量制胜”的原则,加工托辊所需的配件材料质量过硬、品质优良,借助先进的加工工艺和精益求精的工作态度,为客户生产质量可靠、安全性能高的托辊产品。

为赢得客户好口碑,锻造机电新名片,提升自身“软实力”。今年以来,该公司围绕“八个聚焦”和“五个一流”要求部署,结合产业发展实际,坚持高质量发展这一中心目标,搭建“24小时服务”和“技术服务”双平台。以全国煤炭行业技能大师为技术牵头人,组建“五星级”后勤服务保障团队,实行24小时维修接单服务制,通过平台与井下现场互通互联,为井下提供集成化、高效化、实时化的点对点技术指导服务,提高了设备检修效率和安全性。同时,建立了完善的机加工质量服务跟踪体系和“三级质量”验收机制,保障维修过的设备质量安全可靠。

从硬件设施升级到高技能人才队伍建设,从单一产业到多元产业拓展,从生产保障能力提升到经营管理效能提升,通过创新管理,该公司构建了符合高质量发展战略目标的服务保障体系,锻造了一张“精益求精、追赶超越”的机电新名片。

链式发展 构建机修大产业

“我们基于现有产业结构,通过引进生产常用矿用产品生产线,提升机加工产品制造能力,不断延伸机修产业链,实现多元化高效发展。”该公司经理符大利说。

延链、补链、强链是黄陵矿业机电公司实现多元化发展,拓宽机修产业链的必由之路,最终目的是为矿区高质量发展提供可靠的机电服务保障。

今年以来,黄陵矿业机电公司紧盯构建机修大产业发展战略目标,突出矿用产品加工新产业,加快建设煤矿用聚氯乙烯(PVC)管、煤矿用钢丝网骨架聚乙烯(SSPE)管和高压胶管生产线,提高压风自救装置、自动排渣放水装置及风门制造产能,打造机修产业集群,不断扩大矿用产品生产规模,健全完善现代化机修产业体系。

“我们生产的管材产品于9月份已取得矿用产品安全标志证书,在产业延链、补链、强链方面取得了阶段性成果。”符大利介绍。

该公司计划建设的三条生产线,预计可实现产能约6000吨/年,其中生产PVC管2000吨/年,SSPE管4000吨/年,高压胶管10万根/年。生产线一旦投运成功,可实现产品就地自产自销,降低产品采购和运输成本,矿井单位也可少批量、多频次下单采购,避免了因大批量采购导致库存积压,减少了材料浪费,同时可增加多个就业岗位,增加创收利润点,具有很高的经济效益和社会效益。

此外,该公司着力打通配件材料采购、成本管控及成品销售链条的堵点痛点,初步形成了生产有基地、储存有场地、营销有机构、流通有市场的产业体系。

黄陵矿业机电公司坚持多元化发展理念,不断健全产业发展体系,持续做大做强机修产业,精心打造矿用产品制造核心区,强力推动产业升级转型,为黄陵矿业高质量发展提供强劲的机电动能。(张辉)